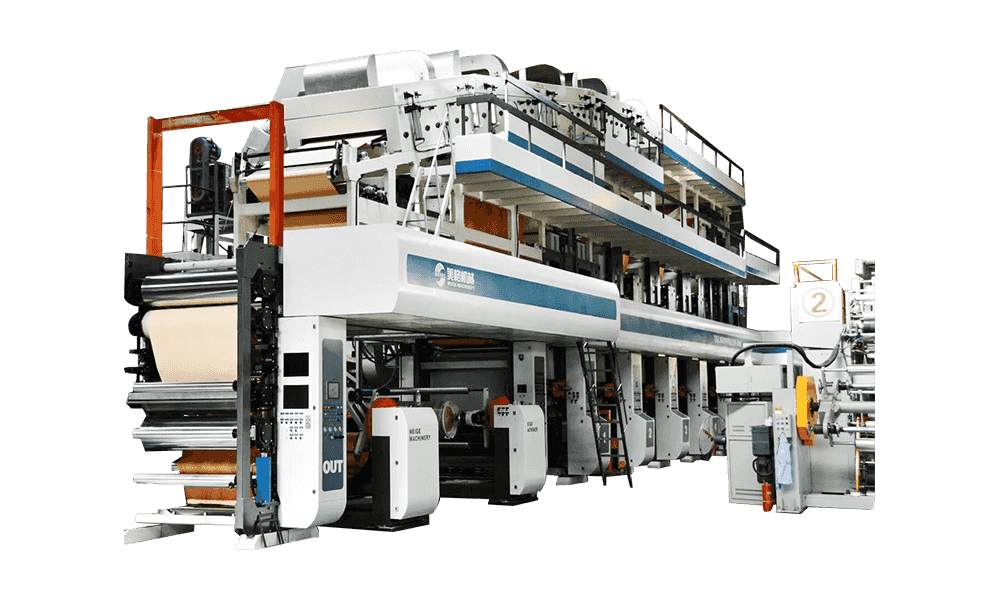

Imprimarea de rotogravură, adesea numită pur și simplu gravură, este un proces de imprimare intaglio de înaltă calitate, renumit pentru reproducerea sa excepțională a imaginii, culorile vibrante și consistența, în special pe substraturi solicitante, cum ar fi filme de ambalare flexibile și laminate decorative. Inima acestui proces se află în designul și funcția complexă a mașinii de imprimare a rotogravurii. Înțelegerea componentelor sale cheie este esențială pentru aprecierea preciziei și complexității implicate.

1. Cilindru gravat (miezul)

Chiar în inima mașinii de rotogravură se află cilindru gravat . Spre deosebire de alte metode de imprimare care utilizează suprafețe ridicate sau plate, cilindrii gravurați prezintă celule microscopice sau puțuri gravate pe suprafața lor. Aceste celule variază în profunzime și/sau dimensiune, dictând cantitatea de cerneală pe care o dețin, ceea ce la rândul său controlează densitatea imaginii tipărite.

-

Substrat: În mod obișnuit, oțel, placat cu cupru pentru gravură, și apoi deseori cromate pentru durabilitate și rezistență la uzură în timpul rulării de imprimare.

-

Metode de gravură: Celulele sunt create folosind gravură electromecanică (stilou de diamant), gravură laser sau gravură chimică. Calitatea și consistența acestor celule sunt esențiale pentru fidelitatea tipărită.

-

Transfer de cerneală: În timpul imprimării, aceste celule ridică cerneală, apoi o transferă direct în substrat sub presiune.

2. Sistemul de fântână de cerneală și Doctor Blade

Acest sistem este responsabil de furnizarea de cerneală către cilindrul gravat și de eliminarea excesului de cerneală din zonele sale care nu sunt imagini.

-

Fântâna de cerneală: Un rezervor care deține cerneala de gravură, care este de obicei pe bază de solvent și vâscozitate scăzută. Cilindrul se rotește prin această fântână, ridicând cerneală în celulele sale gravate.

-

Doctor Blade: O lamă de oțel subțire, flexibilă, care se sprijină pe cilindrul gravat rotativ. Rolul său crucial este de a șterge toată cerneala excesivă de pe suprafața netedă, netedă a cilindrului, lăsând cerneala doar în interiorul celulelor. Unghiul, presiunea și oscilația lamei medicului sunt esențiale pentru imprimarea curată și consistentă.

3. Roller de impresie

Poziționat direct deasupra cilindrului gravat, Roller de impresie aplică presiunea substratului, forțându -l în contact cu celulele cernute ale cilindrului gravat.

-

Material: De obicei, un role acoperit de cauciuc, adesea cu un durometru de cauciuc mai dur pentru a asigura distribuția uniformă a presiunii.

-

Funcţie: Presiunea din role de impresie asigură că substratul ridică aproape toată cerneala din celulele gravate, rezultând o imagine ascuțită și densă. Fără o impresie adecvată și consecventă, transferul de cerneală ar fi slab.

4. Decordă -te și derulează unitățile

Aceste unități gestionează web -ul continuu al substratului pe măsură ce se deplasează prin procesul de imprimare.

-

Unitatea de relaxare: Deține ruloul de substrat neimprimat și îl dezvăluie la o tensiune controlată. Sistemele sofisticate de control al tensiunii sunt cruciale pentru a preveni ridurile, întinderea sau înregistrarea greșită.

-

Unitatea de derulare: După imprimare și uscare, această unitate derulează substratul tipărit într -un rulou finit, menținând din nou o tensiune precisă.

5. Sisteme de uscare

Cernelurile de gravură sunt de obicei pe bază de solvent și se usucă foarte rapid prin evaporare. Prin urmare, sistemele de uscare eficiente sunt vitale după fiecare stație de culoare.

-

Camere/cuptoare de uscare: Fiecare unitate de imprimare este urmată de un sistem de uscare, de obicei o cameră închisă în care aerul încălzit este circulat pe web -ul nou tipărit.

-

Sisteme de evacuare: Crucial pentru eliminarea în siguranță a vaporilor de solvent, adesea cu sisteme de recuperare a solventului sau de incinerare pentru respectarea și siguranța mediului.

6. Sistem de control al registrului

Pentru imprimare multicolor, menținerea precisă registru (alinierea precisă a fiecărei culori ulterioare) este esențială.

-

Senzori: Senzorii optici citesc mici mărci de înregistrare tipărite pe web.

-

Actuatoare: Acești senzori alimentează datele unui sistem de control care face apoi ajustări minime la tensiunea web sau la poziția cilindrului pentru a asigura alinierea perfectă a fiecărei culori, prevenind imaginile încețoșate sau aliniate greșit.

7. Sistem de cerneală și circulație

Dincolo de fântână, un sistem complet de cerneală asigură o calitate constantă a cernelii.

-

Pompe: Circulați cerneala de la un rezervor principal până la fântâna de cerneală și înapoi.

-

Controlul vâscozității: Vâscozitatea cernelii de gravură este esențială pentru o calitate a imprimării consistentă. Sistemele automate monitorizează adesea și reglează vâscozitatea de cerneală prin adăugarea de solvenți, după cum este necesar.

-

Filtrare: Filtrele elimină impuritățile și aglomeratele din cerneală.

8. Sistem de ghidare web

Pe măsură ce substratul se deplasează la viteze mari, sistemele de ghidare web împiedică mișcarea laterală și se asigură că rămâne perfect centrat prin mașină.

9. Panoul de control și automatizarea

Mașinile moderne de rotogravură sunt foarte automatizate, controlate de sisteme de calcul sofisticate.

-

Interfață umană-mașină (HMI): Un panou de control central permite operatorilor să monitorizeze și să regleze diverși parametri, inclusiv viteză, tensiune, temperatură, vâscozitate de cerneală și înregistrare.

-

Diagnostic: Sistemele avansate oferă diagnosticare în timp real și constatarea defectelor.

Interacțiunea armonioasă a acestor componente permite mașinilor de imprimare de rotogravură să producă imprimeuri de înaltă calitate, durabile și plăcute din punct de vedere estetic, care sunt un semn distinctiv al procesului. De la precizia microscopică a cilindrului gravat până la dansul complex de tensiune și înregistrare, fiecare parte joacă un rol indispensabil în furnizarea de rezultate superioare pentru o gamă largă de aplicații.